一��、?發展與應用

所謂“超微粉體”�����,國內外目前對這一名詞尚無嚴格的界定��。有人定義粒徑小于100um的為“超微粉體”�,也有人定義粒徑小于1um的為“超微粉體”���。但通常的習慣做法是小于500目(即30um)以下的粉體���,即稱之為“超微粉體”�����。

固形物質經過超微粉碎后�����,使其處于微米甚至納米尺寸時�,該物質的物理���、化學特性都將發生極大的變化���。

例如:TiO2���,當其粒度為20?nm時可見光的遮蓋力最佳���,可作為高檔油漆�、油墨材料�����。粒徑減小到10~60?nm時�,則具有透明性�,強紫外線光的吸收能力���,可作為高檔化妝品及透明涂料等���。

??又如植物花粉���,被譽為“微型營養寶庫”�����,對人體有優良的保健作用���,但花粉的單體都具有堅硬的外殼��,直接服用則無法被人體吸收����。而經過超微粉碎��,使花粉破壁�����,有效成分得以完全釋放�����,由此開發的花粉系列產品��,可直接被人體所吸收���。

??利用“超微粉體”的特異性能�����,在軍事上涂裝于飛機����、艦船和坦克的表面�,可制成隱身飛機�、艦船和坦克��,在航天領域����,可制成耐高溫�、高壓的輕型材料及新型燃料�����。

在化工����、塑料�、油漆��、涂料等行業中���,“超微粉體”可制成高強度�、高附著力的高檔新產品�����。

在醫藥和醫療領域����,將藥品制成“超微粉體”����,經研究表明�����,可提高藥品的溶出度�,減輕毒副作用�,無論內服或外用�,都能明顯提高療效�����。

總之�����,在我國從八�、九十年代開始才逐步被越來越多研究部門和行業所重視��。今后��,必將在新材料��、醫藥�、日化����、保健�、化工��、軍工�、電子��、航天等領域內取得全新的長足的發展�����。

?

二��、氣流粉碎與分級

超微粉體的制備通常有物理和化學兩種方法��。物理方法中�,又可劃分為干法和濕法兩種����。在化學方法中����,又可分為氣相法���、液相法等�����。

在物理方法中��,干法超微粉碎又可分為球磨機��、震動磨機���、氣流粉碎機等���,濕法超微粉碎機械中包括液流粉碎機���、均質機等����。在化學方法中�,氣相法又包含真空蒸發法�、氣相化學反應法��、等離子體法等�。在液相法中�,主要有沉淀法�����、氧化加氫分解法�、還原法��、噴霧干燥法���、冷凍干燥法等����。

下面重點介紹物理方法中的氣流粉碎與分級機����。氣流粉碎機屬于物理方法中干法粉碎類�。

氣流超微粉碎機��。目前�,在工業上應用十分廣泛���, 以其結構簡單�、產品細�����、分布狹窄���、純度高而享有盛名�。

氣流超微粉碎機有以下幾種基類型:

(1)?水平圓盤式氣流粉碎機���;

(2)?循環管式氣流粉碎機���;

(3)?對噴式(逆向)氣流粉碎機���;

(4)?撞擊板式(靶式)氣流粉碎機����;

(5)?流化床式氣流粉碎機���。

氣流粉碎機集多噴管技術��、流化床技術和臥式分級技術于一身�����,實現了流場多元化及料層流態化與臥式分級化體系�。此外�����,采用了氣體密封等多項新技術��,可保證該機安全��、高效����、穩定地運行���。

三����、組成及工作原理�����。

氣流粉碎機組由空壓機�、空氣凈化器系統�����、氣流粉碎機�、分級機����、旋風分離器���、除塵器��、排風機等組成�����。中����、小型流化床式氣流超微粉碎機��,通常將超音速氣流粉碎機��、分級機�����、旋風分離器及除塵器����、排風機等組合成一體機����,可節省占地面積����,有利于安裝��、運輸和使用����。

1.?粉碎原理

流化床式氣流超微粉碎機由料倉���、螺桿加料器���、進料室����、粉碎室��、旋風分離器�����、除塵器等組成��。

首先���,待粉碎物料由料倉經螺桿加料器����,輸送至進料室�,在重力作用下物料落入粉碎室���。

粉碎室四周和設有相向排列的經特殊設計的高壓進氣噴嘴�。經過凈化和干燥的壓縮空氣自噴嘴射出����,形成超聲氣流�����。物料在高速氣流交點中心發生碰撞���,瞬間內被粉碎���。

經粉碎的粒子隨氣流上升至分級室����,合格的粒子隨氣流進入旋風分離器�����,最終獲得所需產品�����,尾氣進入除塵器排出�。

較大的顆粒在分級機作用下�����,重新回落粉碎室��,再次被粉碎�����,直至獲得合格的產品�。

2.氣流分級原理

在超細粉碎過程中�,要想獲得數微米甚至更微細的粉體���,采用普通的篩分方法是行不通的����。因此本機在分級室內設置有渦輪式分級系統���,這是利用離心力場的典型結構�����。

粉碎室內被粉碎的物料��,受上升氣流的推動�,在分級室臥式渦輪分級機的作用下����,如果在渦輪旋轉斷面邊緣處有同一顆粒��,此顆粒將受到離心力場兩種不同力的作用��。即由渦輪旋轉而產生的離心慣性力F和氣流阻力R��。

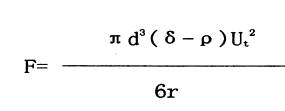

假設顆粒的粒徑為d���、密度為δ��、介質的密度為ρ����、顆粒的切向速度為Ut��、渦輪平均半徑為r���、介質粘度為η�����、顆粒的徑向速度為Ur��。這兩個力可分別用下列方程式表示:

R=3πηd Ur

當顆粒較大時�,所受離心力大于阻力��,即F>R時��,大顆粒沿渦輪切線方向飛向分級室器壁��,然后返回粉碎室重新被粉碎���。當離心力小于阻力����,即F<R時�����,小顆粒隨上升氣流進入渦輪內部��,經旋風分離器收集為合格產品��。